|

RFID на производстве – необходимость или мода?

Wal-Mart, крупнейшая мировая розничная сеть, в 2005 г. осуществила реализацию первого крупномасштабного RFID проекта - потребовала у 100 своих ведущих поставщиков оснастить RFID тэгами коробки и паллеты, поставляемые в распределительные центры Wal-Mart. Это требование, а, по сути, приказ, позволило провести первый глобальный эксперимент по внедрению RFID в розничные сети, а также заставило поставщиков и конкурентов Wal-Mart волей-неволей узнать гораздо больше о технологии бесконтактной идентификации, которая призвана помогать производителям и продавцам идентифицировать и отслеживать любые объекты в цепи поставок. В настоящее время этот этап пройден, и начался следующий, под названием Next 200 – точно такие же требования предъявлены следующим по значимости поставщикам товаров в Wal-Mart.

Хотя эксперимент Wal-Mart и является наиболее ярким примером внедрения данной технологии, RFID пока еще остается глобальным феноменом. Несколько мировых гигантов, таких как Tesco, Marks&Spencer, Nokia уже в той или иной форме осуществили пилотные проекты в области RFID. Вне ритейла некоторые промышленные группы предъявляют аналогичные требования производителям и поставщикам. Министерство обороны США обязало 200 крупнейших поставщиков маркировать тэгами RFID продукцию, поставляемую в зоны боевых действий. И в дополнение ко всему, поставщики необходимого для интеграции RFID в существующие сети программного обеспечения, такие, как Оракул, SAP, Microsoft и IBM, активно готовятся к массовому внедрению RFID. Потенциальные выгоды для крупных поставщиков, широко внедряющих RFID в цепи поставок, давно просчитаны. Например, Procter&Gamble надеется избежать потери $3.5 млрд. благодаря экономии за счет полной прозрачности всех процессов в цепи поставок.

Немедленно появилось множество организаций, готовых помочь производителям и розничным продавцам с внедрением бесконтактных технологий. Компании IT активно создают специализированное ПО, чтобы модернизировать программное обеспечение, которое понадобится покупателям для совместимости оборудования RFID с существующими системами предприятия.

Что же происходит сегодня в области использования RFID на производстве?

Усилия RFID, направленные на достижение максимальной прозрачности цепи поставок, тесно связаны с процессами производства, и именно эти процессы в ближайшем будущем будут подвергнуты изменениям. Переоснащая производство, пересматривая стратегии и возможности информационных систем предприятия, интегрируя в эти системы новые данные, которые реально получать с помощью RFID, есть возможность синхронизировать деятельность завода с остальными процессами, происходящими в цепи поставок. Так как чаще всего производители не располагают никакими данными, кроме стоимости внедрения, как им понять, какую выгоду можно получить в результате? Пока очевидно только то, что появляются существенные, еще не использованные преимущества для крупных производителей и поставщиков, за счет того, что RFID делает прозрачной всю цепь поставок, начиная с первых технологических операций.

Особенно популярной становится сегодня использование технологии RFID для автоматизации сборочного производства. Например, с одного конвейера могут сходить автомобили разных моделей, и для этого необходимо, чтобы не происходило путаницы деталей, т.к. детали для разных моделей могут быть внешне идентичны, но при этом отличаться качеством материала, из которого они изготовлены, страной-производителем и другими техническими характеристиками.

Для автоматизации сборочного производства теги прикрепляются к каждому контейнеру (тележке, боксу и.т.п.), в которой находятся детали. На конвейере, по которому он движется, установлены считывающие устройства (ридеры), которые считывают информацию с каждого тега, прикрепленного на контейнере, и в зависимости от полученных данных, каждый контейнер направляется на свой участок производства (сборки).

Несмотря на то, что контейнеры могут быть металлическими и ридеры могут находиться в непосредственной близости к металлическим предметам, при правильной конфигурации системы и корректном выборе тегов, система точно идентифицирует контейнеры с деталями, приближаясь к точности 99,9%. При этом конвейер не останавливается ни на минуту. С помощью таких систем становится возможным контролировать все этапы сборки машин. Как показывает практика, результатом использования таких систем становится значительное улучшение контроля над процессом в целом. Более того, появляется возможность формирования технологического паспорта, дающего полное представление обо всех технологических стадиях производства конкретного образца автомобиля и гарантия того, что автомобиль будет собран из тех деталей, которые на самом деле предназначены для этого.

Жизненный цикл RFID и стратегии внедрения.

Важно понимать, что, например, нельзя наклеить RFID тег на каждую из 60 коробок с товаром, поставить их как попало на паллету и гарантированно считать каждую метку в тот момент, когда кар проезжает с паллетой через ворота со скоростью 5 км/час. Сразу встает много вопросов, которые требуют ответа и у производителей, и у поставщиков. Например, необходимо решить проблему внедрения RFID для продуктов с высоким содержанием воды, или сделанных из металла, т.к. в этом случае возможно появление помех, мешающих устойчивой работе системы. Решения могли бы включать использование определенного типа тега, позиционирование тэга на коробке и точное расположение коробок на паллете. Понятно, что способность знать, где каждый объект находится в цепи поставок и на складе, может сэкономить ритейлерам миллиарды долларов ежегодно. Но компании, внедряющие технологию RFID, должны быть готовы к тому, что изменения затронут фактически каждого в организации - от водителя кара до директора по логистике.

Procter&Gamble, например, ожидает уменьшения затрат на учет состояния товарных запасов с 3 млрд. долл. до 2 млрд. долл., объединяя в реальном времени информацию о своих собственных действиях с последними данными о продажах от розничных партнеров. Если это удастся, Procter&Gamble освободит 1$ млрд. оборотного капитала. Это возместит большую часть стоимости RFID оборудования и тегов, а все остальное будет чистой экономией. Согласно исследованиям некоторых промышленных аналитических групп, развертывание технологии бесконтактной идентификации в цепи поставок будет постепенно развиваться от маркировки паллеты до маркировки отдельных продуктов, это даст абсолютную четкость информации об объекте в цепи поставки и потенциально может занять несколько лет.

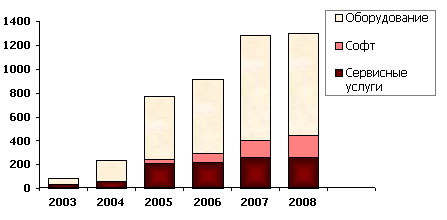

Знаменитый "большой прыжок" 2005 г. и прогноз на 2006-2008 гг., млн. долл.

Крупные производители достаточно быстро проникаются достоинствами технологии и внедряют системы RFID как в краткосрочной, так и в долгосрочной стратегической перспективе. Это обычно происходит в два этапа:

Фаза 1. Пилотная.

В этой фазе, как правило, преобладают пилотные проекты, управление которыми происходит через экспериментальные команды, состоящие из разработчиков, представителей производства/склада и менеджеров завода.

Цели:

- интеграция компонентов системы RFID в структуру завода, с минимальным воздействием на основные текущие производственные процессы;

- выбор единицы хранения (паллета, коробка, отдельный товар) для осуществления пилотных проектов;

- построение системы и выработка общей стратегии для более широкой интеграции RFID на производстве.

Самое главное на данном этапе – добиться соответствия информации на тэге и в заводской базе, а также разработать оптимальную систему для отслеживания объектов. Главные проблемы, рассматриваемые в этой фазе, сосредоточены на том, чтобы добиться 100% считывания тега и обеспечить надежность, которая превышает существующую при использовании штриховых кодов.

Фаза 2. Внедрение полноценной системы RFID.

Эта фаза включает тактический план предприятия, повышающий уровень интеграции RFID в основные бизнес процессы. На этом этапе производители ставят перед собой следующие ключевые вопросы:

- насколько глубоко в производство и в цепь поставок должен быть внедрен RFID?

- каков должен быть уровень детализации?

- каким стандартам следовать?

- какое программное обеспечения использовать?

Очевидно, что требование Wal-Mart является судьбоносным для глобального распространения RFID технологии, поскольку это ведет к тому, что главные поставщики Wal-Mart должны не только поместить тэги на паллеты и коробки, но, в свою очередь, производители этих товаров должны установить ридеры RFID на своих производственных мощностях, складах, и центрах распределения. Производители, в свою очередь, могут требовать, чтобы их поставщики осуществляли отгрузки промаркированных товаров, и так далее всюду по цепи поставок, таким образом ситуация развивается как снежный ком. Поскольку все больше и больше предприятий внедряют RFID, для других компаний будет хорошим стимулом воспользоваться преимуществом технологии, которая в конечном итоге снизит стоимость тегов и ридеров, и в дальнейшем будет поощрять обращение к этой технологии все новых компаний.

Эту мысль поддерживают и ведущие промышленные аналитики - недавний доклад от промышленной аналитической корпорации IDC, под названием "США. RFID в розничных цепях. Анализ и прогнозы. 2003-2008" рассматривает глобальные изменения в розничной цепи поставок и пытается оценить влияние Wal-Mart и, в меньшей степени, американского Министерства обороны на уровень продаж RFID систем. Большая часть потраченных Wal-Mart 1.3$ миллиардов будет включать расходы на аппаратные средства, включая RFID теги, ридеры и антенны, плюс расходы на ПО, чтобы иметь возможность управлять данными через это оборудование. Остаток приходится на вспомогательное (промежуточное) ПО и услуги, связанные с консалтингом, системной интеграцией, обслуживанием и поддержкой. В феврале 2005, ABI (крупная нью-йоркская компания, занимающаяся исследованиями высокотехнологичных рынков) провела исследование. На основе полученных результатов были сделаны выводы, что к 2007 расходы на интеграцию RFID превысят расходы на аппаратные средства RFID и, по первоначальным оценкам, составят 1,2$ млрд. Этот перекос связан с тем, что крайне важная и не до конца решенная проблема состоит в том, чтобы информация, полученная RFID ридерами, была преобразована в действие и на уровне систем ERP, и на производственном уровне. Учитывая вышесказанное, неудивительно, что рынок программного обеспечения и сервиса RFID становятся более четким и растет с огромной скоростью.

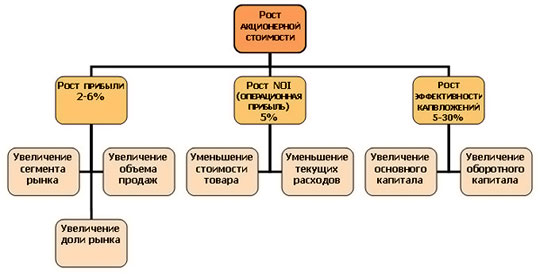

Ниже приведена схема, которая демонстрирует экономическую ценность внедрения RFID на предприятии (по данным IBM Business Consulting).

До сих пор остается без ответа множество важных вопросов.Среди них: какая информация должна быть записана на метку, будут ли наконец внедрены единые стандарты, как отследить товары, промаркированные одновременно и штриховыми кодами и тегами RFID (в течение переходного периода от штрих-кодов к RFID технологии) и т.д. Но все это не мешает Wal-Mart активно внедрять данную технологию. Видимо, это происходит потому, что руководство Wal-Mart умеет считать. Ниже приведены существенные выгоды от внедрения и первоначальная экономия Wal-Mart:

- 6.7 миллиардов $ за счет уменьшения составляющей ручного труда (нет необходимости сканировать вручную штрих-код). У нас в стране данная составляющая гораздо меньше, но тоже весьма значима;

- 600 миллионов $ за счет сокращения расходов на ведение склада (быстрый поиск потерянного товара, предотвращение неверных отгрузок, быстрая сборка заказов);

- 575 миллионов $ в результате сокращении воровства;

- 300 миллионов $ за счет быстрой обработки информации от дистрибьюторских центров и приемки товара;

- 180 миллионов $ за счет уменьшения затрат на проведение инвентаризации и логистику.

Это составляет 8.4 миллиардов $ ежегодной экономии, что больше суммарного дохода 250 ведущих мировых компаний по данным журнала Fortune (список Fortune).

"Ведущие поставщики Wal-Mart будут вынуждены потратить некоторое количество бессонных ночей и бесценных долларов, чтобы выполнить все требования Wal-Mart относительно RFID. Расходы должны стимулировать увеличение исследований и внедрения инновации в области RFID, делая эту технологию наиболее привлекательной с точки зрения рентабельности инвестиций для компаний".

ROI Watch, Nucleus Research; December 30, 2003 edition.

РФИД на производстве – как?

В течение многих лет производители осуществляли инвестиции в свои информационные системы, чтобы оптимизировать учет товарных запасов, улучшить эффективность производства, его гибкость, и возможность быстрого отклика на потребности рынка. Точная, подробная и своевременная информация, поставляемая информационными системами последнего поколения, является сегодня, пожалуй, самым важным элементом систем автоматизации. Поэтому крайне важно сочетать внедрение RFID с модернизацией существующих информационных систем. Необходимо помнить, что RFID полностью меняет привычные бизнес-процессы на предприятии, включая информационный менеджмент, технологические процессы, ОТК, сертификацию, логистику и снабжение, управление активами, систему учета товарных запасов и кадровую политику. Ключевые области, которые будут наиболее активно подвергаться воздействию в результате внедрения RFID:

Информационный менеджмент

Сочетая RFID с существующими информационными системами, можно получать информацию в режиме реального времени, это ведет к большей эффективности производства, увеличению оборачиваемости активов, более высокому качеству продукции и т.п. Ридеры RFID считают данные, но предприятию также нужно промежуточное ПО, чтобы обработать эти данные и доставить их в информационную систему предприятия для дальнейшего использования. Сейчас постоянно разрабатывается новое промежуточное ПО, чтобы обеспечить активную коммуникацию в режиме реального времени между ридером и программным обеспечением.

Управление внедрением

Управление внедрением объединяет некоторые на первый взгляд несопоставимые явления в масштабах предприятия. Здесь деятельность направлена на адекватную совместную работу аппаратных средств и базы данных, а также на то, чтобы оперативная информация была всегда доступна для предприятия, в том числе и в условиях автономной работы. ПО оборудования имеют тенденцию быть более сегментированным в решении определенных задач предприятия, и пользовательский интерфейс уже стандартизирован. Чтобы предоставить информацию от метки RFID и дальше к цепи поставки, и обратно на производство, должна быть преобразована существующая информационная инфраструктура, чтобы сосуществовать со стандартами RFID, которые включают в себя программное обеспечение, оперативное управление и ПО оборудования. Как только эта информация становится доступна производству, службам снабжения, складирования и отгрузки, все бизнес процессы должны быть скоординированы и выполнены в контексте требований клиентов. Необходимо понимать, что независимо от того, сколько усилий и средств потрачены на внедрение RFID на уровне предприятия, плохое управление и нечеткая реализация RFID могут свести на нет любые потенциальные выгоды.

Для производителей становится все более важно проектировать систему RFID и решать вопросы интеграции в производство и склад таким образом, чтобы управление потоками информации происходило с использованием правильно определенной конфигурации аппаратных средств и ПО, которые должны выполнять поставленные предприятием задачи. Кроме того, важно помнить, что внедрение систем RFID теряет всю свою ценность, если к информации сложно получить доступ. Основная проблема, решаемая на данном этапе, состоит в том, что производители должны получить первоначальные данные от RFID ридеров и понять, как поместить эти данные в системы управления предприятием. Кроме того, внутризаводские стандарты в таких аспектах как контроль, планирование производства, логистика, снабжение, должны быть изменены таким образом, чтобы правильно реагировать на поступающую информацию. В дополнение к управлению основными процессами на производстве, операции на складе должны также быть подвергнуты изменениям с точки зрения информационной перспективы, чтобы гарантировать, что определенные товары поступают в цепь поставок в нужное время.

Автоматизация управления, контроль качества и стандартизация

Системы RFID обеспечивают поступление потоков данных в реальном времени, которые могут управлять существующими внутризаводскими программами. Информация RFID может использоваться, чтобы гарантировать, что необходимая рабочая сила, оборудование, инструменты и сырье доступны и готовы к использованию на каждом этапе обработки, в результате уменьшается документооборот и сокращается время простоя. В итоге, по мере того, как потребляется сырье и происходит сборка, контролеры могут устраниться от управления поступающими материалами, таким образом, совершенствуются текущие процессы и финальная обработка.

Маркируя сырье, можно добиться, например, чтобы автоматически подавался сигнал тревоги при нарушении техпроцесса, или в ситуации, если сырье поступило не на тот конвейер. Это поможет уменьшить нормы отходов и увеличить прибыль, гарантируя высокую степень надежности и качества обработки. Для технологических операций, которые требуют более пристального внимания и которые должны отвечать более высоким стандартам, система RFID может обеспечить дополнительные информационные потоки, позволяющие более тщательно осуществлять отслеживание и проверку процессов.

Снабжение и логистика

Растущие требования к качеству товара вынуждают производителя управлять информацией по товару, отслеживая происхождение сырья для производства этого товара, контролируя все производственные процессы и соответствие товара определенным стандартам. Если вдруг появится потребность в возврате товара, это должно быть сделано настолько быстро и точно, насколько возможно. Надежная, точная и своевременная информация является абсолютной необходимостью для достижения поставленных целей. Информационная система предприятия должна получать такие данные, как уникальный номер (ID) продукта, дату производства, технические характеристики, номер партии многое и другое на каждом этапе технологического процесса. Эта информация может быть записана на тег RFID и затем передана на склад, а затем в цепь поставок, обеспечивая способность производителя пройти тем же путем в случае отзыва продукта.

Управление активами

Маркировка активов многократного использования, таких, как машины, оборудование, кары, инструменты, погрузочно-разгрузочные устройства, является для компаний самым легким способом протестировать систему RFID в замкнутом цикле на предприятия. Маркировка активов обеспечивает информацию о ее местоположении, статусе, требованиях по обслуживанию, содержании, состоянии и так далее. Данные по этапам производства, обслуживанию оборудования, о производственном графике, основанные на этой информации, могут помочь увеличивать стоимость активов, оптимизировать эффективность их использования и максимизировать оборачиваемость активов. Уменьшая время простоя, а также управляя производственным планом, или же внеплановым ремонтом оборудования более эффективно, можно положительно воздействовать на производственные параметры техпроцессов.

Отслеживание товаров и доступность информации. Отслеживание основных шагов деятельности как поставщика, так же и дистрибьютора становится ключевым моментом для синхронизации цепи поставок. Чем правильнее производитель может собрать, управлять и использовать информацию, чтобы управлять активами производства и технологическими процессами, тем доступнее становится информация, которая поступает его торговым партнерам.

Персонал

В условиях сегодняшнего производства для автоматизации наиболее часто используют технологию штрихового кодирования. Однако, как правило, штрих-кодовые устройства требуют непосредственное участие человека для того, чтобы получить данные с товара. Бесконтактная технология RFID должна устранить человеческий фактор, освобождая таким образом рабочую силу для выполнения других, возможно больше важных задач. Кроме того, RFID также позволяет получить точные и надежные данные очень быстро, гораздо быстрее, чем с использованием штрихового кодирования. К примеру, инвентаризация на складе с использованием оборудования RFID проходит в 20 раз быстрее, чем с использованием технологии штрихового кодирования. Это может иметь огромное значение, особенно в технологических операциях, осуществляемых с большой скоростью, где быстрота, точность, и своевременность являются критичными для эффективности работы в целом. RFID в состоянии оперативно воздействовать на основные аспекты деятельности на заводе, включая работу оборудования, конвейера, завода и, в конечном счете, на результативность всей деятельности предприятия.

Еще одна цель внедрения технологии RFID - получать точную информацию в реальном времени о потребительском спросе и о том, какие товары находятся в цепи поставок и где. Если можно быстро получать в реальном времени данные о том, что происходит на складе и какие именно товары доступны для отгрузки, производители смогут лучше соответствовать требованиям поставщиков. Правда, для получения всех возможных выгод, производители будут должны модернизировать свои IT системы, чтобы позволить им реагировать на данные в реальном времени, независимо от того, что это было: перебои с электроэнергией или проблема на сборочной линии. Предприятия будут также должны изменить свои бизнес-процессы и обучать людей использовать ресурсы, которые будут в их распоряжении. Это непростая задача, но именно ее реализация позволяет оставаться конкурентоспособными.

Ниже приведены некоторые аспекты и вопросы внедрения систем RFID на производстве.

Внедрение пилотных проектов и осуществление выборочных изменений:

- реализация пилотных проектов, позволяющих определить необходимость внедрения RFID и возможные преимущества от его внедрения;

- работа над изменениями ПО для передачи данных в информационную систему предприятия.

Определение возможных затрат и ожидаемое возвращение инвестиций:

- возврат инвестиций на основе анализа рентабельности инвестиций (ROI), то есть ответ на вопрос, где вмешательство в производство и изменение техпроцессов будет минимальным, а возврат инвестиций самым быстрым?

- какие инвестиции будут необходимы как часть долгосрочной стратегии и в течение какого периода?

Развитие тактических планов и воздействие на процессы производства и складирования

- Изменение текущих операций, управление активами и отслеживание объектов.

Какие активы необходимо маркировать (инструменты, грузовики, машины, роботы), чтобы помочь синхронизировать технологические операции и все этапы обработки, а также рентабельно отслеживать компоненты, изделия в работе и готовые изделия, чтобы/минимизировать время пРостоев и поТери рабочей силы?

- Контроль производства и изменение техпроцессов.

Какие изменения должны быть внесены в систему управления и производственный процесс, чтобы производство автоматически и эффективно реагировало на потребности заказчиков. Какие инвестиции должны быть осуществлены в информационную систему завода?

Финальная обработка/Склад

Как увеличивать пропускную способность склада, эффективно используя технологию бесконтактной идентификации? Как внедрить технологию RFID в существующие складские операции, сборку паллет, информационную обработку, хранение и системы погрузки, которые облегчают движение товаров от производства к складу, чтобы обеспечить информационную точность и надежность. Какие изменения могут быть сделаны в системах управления на заводе и складах для чтения и записи тега, чтобы гарантировать получение точной и надежной информации?

Методология Автоматизации для внедрения RFID

Автоматизация состоит из 4 основных этапов:

1. Необходимость внедрения и анализ ROI (возврат инвестиций). Этот шаг включают полный анализ ROI, для определения затрат и инвестиционных издержек по всей цепи поставок. На данном этапе самое главное – определить, действительно ли внедрение системы RFID необходимо для предприятия на данный момент времени.

2. Выбор тегов и ридеров. Этот шаг включает в себя выбор тегов и читателей, которые больше всего подходят для целей и задач предприятия. На данном этапе реализуются пилотные проекты, создание специальных подразделений для осуществления пилотных проектов и тестирования оборудования непосредственно на предприятии в реальных условиях.

3. Конфигурация системы. На этом этапе происходит разработка конфигурации системы, а также определение основной стратегии и обоснованность внедрения RFID на производстве. Задача состоит в разработке стратегии интеграции новой технологии с существующей технологией штрихового кода (как правило), проектировании методов интеграции данных RFID в информационную систему предприятия и систему маркировки паллет при выходе с конвейерной линии. Другим важным аспектом этого этапа является синхронизация информации RFID с существующими системами управления самым надежным и рентабельным способом.

4. ПО и системная интеграция. Этот шаг включает всестороннюю интеграцию системы RFID в основное производство и складские операции. На данном этапе важно разработать и внедрить программное обеспечение, которое облегчает интеграцию с промежуточным ПО для совместной работы с местными системами управления базой данных.

Сегодня системы радиочастотной идентификации используются на таких производствах, как BMW (Magna Steyr, Австрия), Volkswagen (Wolfsburg, Германия), Opel (модели Astra и Vectra), Toyota (модели Avensis и Corolla; Джорджтаун, Штат Кентукки, США; Южная Африка и Великобритания). Кроме того, системы RFID используются сегодня также на сборочных производствах по выпуску бытовой техники, в частности, холодильников Whirlpool, а также внедряются для автоматизации сборочных процессов самолетов в таких концернах как Boeing и Airbus.

Технология RFID дает уникальные возможности производству, позволяя оперативно получать данные по товару на всех стадиях, начиная с поступления сырья на склад, и заканчивая отгрузкой упакованного товара. Кроме того, система позволяет снизить затраты на рабочую силу, и самое главное, уменьшить вероятность производственных ошибок, в том числе на сборочных линиях. Скорее всего, технология RFID будет все активнее внедряться на производствах, т.к. выгоды от этого настолько существенны, что их нельзя не замечать. Один Wal-Mart планирует сэкономить почти 8.4$ миллиардов ежегодно после того, как система RFID будет полностью развернута по его цепи поставок и на складах. Учитывая сложность внедрения RFID, крупные предприятия, которые не отслеживают ситуацию в отрасли и не выбирают правильного стратегического партнера для внедрения новых технологий, могут потерять конкурентное преимущество.

|

Статьи

Статьи  Технология RFID

Технология RFID  RFID на производстве

RFID на производстве